- 2021-12-7

- 取材・インタビュー

お客様からの難しい注文は大きなチャンス!

京急蒲田駅から歩いて程なく、どこか懐かしい風情をもつ住宅街の一角に株式会社松浦製作所はある。周りを見渡すと他にも町工場が点在しており、大田区がものづくりを生業とする中小企業の集積地帯だということがうかがえる。

松浦製作所は「ものづくりの心を製品に活かす」を理念に、切削を中心とした微細加工に強みを持つ。代表取締役 松浦貴之さんに松浦製作所の持つ強み、請け負う製品の特徴、顧客からの難しい注文に挑戦することが技術力の強化につながっていることなどについてうかがった。

株式会社松浦製作所 松浦社長

微細加工を強みとする精密加工業者

微細加工を強みにしている町工場だとおうかがいしています。

松浦氏:精密加工を専門にやっていますが、その中でもここ20年ぐらいはさらに技術力を高め微細加工を得意分野として展示会などでも発信しています。素材としてはステンレス鋼を最も得意としています。

その微細加工の技術はどういったお客様にニーズがあるのですか。

松浦氏:売り上げが一番多いのはスマートフォンのカメラデバイスを製造するラインに使われる部品です。売上の約3割を占めています。2番目もラインに使われる部品で、ハードディスクドライブなどの製造で使われる部品が1割5分から2割程度です。

それ以外にも研究開発を担当されているお客様から注文をいただきます。要素研究や試作品などです。

製品や量産品はほとんどやりません。ロットで言うと10個以下で、1個2個の注文が多いので、試作屋さんみたいなイメージです。量産は弊社の設備ではとても追いつきません。

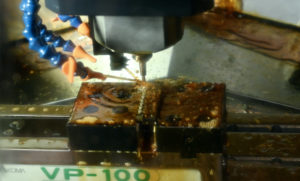

マシニングセンタによる微細加工

チャレンジすることがチャンスになる

今まで受注した中で、難しかった形状、材質や精度で印象に残っているものはなんですか。

松浦氏:一番初めに思い出すのが直径φ0.1mm深さ10mmの穴をクロムモリブデン鋼(標準の機械構造用炭素鋼よりも強度と硬度が高い)に開けてほしいというご依頼です。当時は、アルミニウムならともかく、クロムモリブデン鋼を加工する知見はなく難しい加工になることは必至でしたが、覚悟のうえで受注させていただき、納期も通常より長くいただきました。普段の仕事が終わってからテストをおこなって、試行錯誤しながら、おおよそ半年かけて完成しました。この経験はすごく勉強になりました。

現在、弊社で加工できる一番小さな穴は直径φ0.03mmですが、加工が難しいクロムモリブデン鋼に直径φ0.1mm深さ10mm、つまり直径の100倍の深さの穴を加工したというのは思い出深いですね。

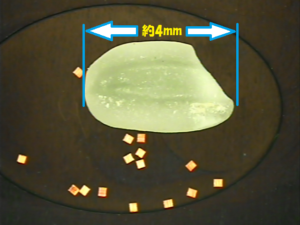

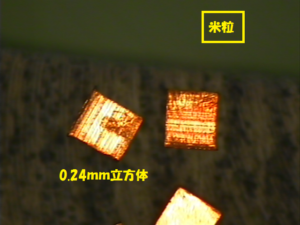

松浦製作所で加工した銅立方体

0.24mm四方と超微細

難しい案件でもチャレンジしてお客さんに回答を出す形で技術の向上につなげているのですね。

松浦氏:その時はそうでした。お客様も企業の要素研究を担当している方だったのですが、先方のお知り合いの中ではどこも加工できず困っていらっしゃいました。

また弊社はアルミニウムやチタンなども取り扱いますので、難しい案件でもお話を聞かせていただきたいと思っています。その時には利益にはならなくてもスキルがどんどん上がりますし、次に依頼をいただいた時には利益を出せます。

チタンに深い穴を開けた案件もありました。深穴は加工を行うための切削速度や切り込み量などの切削条件を特定することも難しいし、摩耗したドリルでは精度が出ないのでドリルも何本も使うなど、時間と手間がかかります。

微細加工の注文では新品の刃物で加工して、全部使い捨てにします。当然コストがかかりますが、お客様が満足するものを納品するために必要なことだと考えています。

他にも非常に微細な加工で一辺が0.24mmの純銅製の立方体の製作を請け負わせていただいたことがあります。この時もどこもできないということでホームページから弊社へ問い合わせをいただきました。完成してお送りしたら、翌日にお客様から「完成品の精巧さに感動して涙が出ました」というメールをいただき、それを見て私も涙がでました。すごくうれしかったですね。

依頼に挑戦し応えて、相手にも喜んでいただけるのでWin Winの関係になりますね。

松浦氏:挑戦してうまくいった時はサンプルとして話題になりますし、お客様にも覚えていただけます。時間がかかる難しい案件を、段取りから従業員たちと一緒に考えていくのは一番達成感があります。

我々はいいものを作りたいという思いが根底にあり、いいものを作るためには必要なコストはかけざるを得ないと考えます。そのため他社よりも価格が高くなりますが、こだわりを持って確かな品質の製品を提供することが松浦製作所の強みです。このこだわりが従業員のモチベーションにもつながると思います。

松浦製作所の技術力を、今後どのように発揮していきたいですか。

松浦氏:弊社の技術を活かして他社との差別化を図りたいと考えています。弊社のような小規模の町工場でも技術力で新しい分野を開拓し他社と違うことができれば存在価値が高まります。

また、図面に表せない魅力が反映できる品物を作りたいと思っています。例えば弊社で制作している腕時計のケース(ムーブメントなどを収める外装)は、図面で見ればなんの変哲もない形ですが、これを実際に持っていただくと、図面では分からない良さを感じていただけると思います。このように、ぱっと見では分からないけれども、使い手にはその良さが十分に伝わるようなものづくりを付加価値として認めていただけるようになりたいと思います。

業種 金属製品製造業(マシニング加工、微細穴加工、フライス加工、旋盤加工、ワイヤー放電加工、画像測定)

設立年月 昭和40年5月8日

資本金 2,500万円

従業員数 9人

代表者 代表取締役 松浦貴之

本社所在地 東京都大田区南蒲田2−25−16

電話番号 03-3739-5621