- 2022-8-2

- 取材・インタビュー

「なんでもやる」挑戦の姿勢で培ってきた技術力

大森クローム工業株式会社は、工業用クロムめっきを主軸に表面処理事業を展開している。工業用クロムめっきは、金属に耐摩耗性、耐熱性、耐食性など様々な特性を付加することが可能であり、日本のものづくりに欠くことのできない表面処理技術となっている。その適用範囲は実に幅広く、同社の取引先は全国1,000社以上に及ぶ。本シリーズでは、代表取締役社長の宮川容子氏の長男で、取締役埼玉工場次長兼社長室長を務める宮川岳大氏に、3回にわたってお話をうかがっていく。第1回は、同社のめっき技術の適用事例、および同社の強みについてお話をうかがった。

大森クローム工業株式会社 取締役埼玉工場次長兼社長室長 宮川岳大氏

工業用クロムめっきとは

はじめに、貴社で主軸事業とされている「めっき技術」とは、どういうものなのか教えてください。

宮川氏:一言でまとめると、「金属の表面にイオン結合させることによって、その金属に長い寿命を与える」という技術です。

工業用クロムめっきは、金属素材に硬質クロムの皮膜を形成することにより金属表面の硬度を高めるため、摩擦による金属の摩耗を抑える耐摩耗性の効果や、金型から素材を剥がれやすくする離型性の効果があります。

貴社が得意とされている工業用クロムめっきは、どういうものに使われているのでしょうか。

宮川氏:さまざまなところに使われています。例えばペットボトルの外側に巻かれているフィルムも、その製造工程において当社の工業用クロムめっきが使われています。

フィルムの製造では、プラスチックを薄くのばす工程でTダイスと呼ばれる金型が使われます。金型の形がアルファベットのTのような形なのでTダイスと呼ばれています。このT字の付け根の穴から溶けた樹脂がものすごい圧力で押し出されてきて、T字の横棒に見える部分で薄く引き伸ばされて巨大なフィルムになります。それをクーリングロールという巨大なロールで巻き取っていき、そこからさらにフィルムを引き延ばしたうえでフィルム上に商品名などを印刷して、最後にスリッターという装置で切り分けて、またロールで巻き取っていくという工程になります。この工程の中で使用するTダイス、ロール、スリッター、全てに工業用クロムめっきが使われています。

<Tダイス>

フィルム製造ラインのあらゆるところで使われているのですね。お客様はどういう業種が多いのでしょうか。

宮川氏:あらゆる製造業になります。印刷業、製紙業、半導体関連企業、医療関係、食品関係、輸送機械、さらには新幹線の車軸やロケットの部品の金型にも当社のめっきが使われています。

製品面ではどのような製品に使われているのでしょうか。

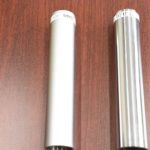

宮川氏: 一般機械部品、金型、ロールがそれぞれ約3分の1ずつですが、近年はダイス関連が徐々に増加しています。先ほどのプラスチックフィルム工場の例でお話ししますと、もともと当社はロールのめっき処理をしていたところに、その上流工程のTダイスのお仕事をいただいて事業領域を拡大してきたという流れです。ただ、このTダイスへのめっきは技術的に大変な作業になります。なぜかというと、製造されるフィルムが非常に薄く、めっきに極めて高い精度が要求されるからです。Tダイスは、ペットボトルのフィルム以外にも液晶フィルムや食品包装用フィルム等の製造にも使われるのですが、溶けたプラスチックを成形していくので、めっきした表面に少しでもでこぼこがあったり傷があったりすると、フィルム上に繊維や焦げ付きといった不良が出てしまうのです。ですから、めっき技術もさることながらめっき処理の後に行う「バフ研磨」という作業が非常に重要になっています。

バフ研磨とはどのような作業ですか。

宮川氏: バフ研磨は金属製品の表面を磨いて凸凹をなくし滑らかにする作業です。工業用クロムめっきというのは、めっき処理しただけですとグレーがかった色なのですが、これを磨き上げることでぴかぴかの鏡面仕上げになります。職人が手作業で行いますので、技術の差が如実に表れます。

<バフ研磨機>

事業領域を拡大されているということでしょうか。

宮川氏: そうですね。時代の流れだと思うのですが、私の祖父の時代は当社の社員だった人が独立して研磨屋をやっていたりして、別会社ですけれども家族みたいに一緒にやっていくというネットワークがありました。しかし今は、その人たちが年配になられて廃業されるところが増えています。ですから私たちも対応を迫られていて、他の外注先を探すというのも一つの方法ですが、この機会に自社で加工を進めた方がより安定的に品質や納期を管理することができて、顧客満足の向上につなげられるのではないかと考えています。

断らないことで培ってきた強み

貴社の強みはどんなところですか。

宮川氏:できるだけ何でもやることで培ってきた技術力です。当社は祖父の時代から、他社が断るような難しい仕事でも引き受けてきました。当社の事業は金型にめっきを施すことから始まったのですが、金型はロールに比べて難しいのです。ロールは形状が円筒型と決まっているので、治具も決まったものがあります。それに対して金型は表面の形状が多種多様なので、素材に均等にめっきを付けるためにはそれぞれの金型の形状にあわせてめっきの陽極や治具を製作する必要があります。そういう難しい仕事を試行錯誤しながら取り組み、そこで獲得した技術を絶やさずに継承してきたことによって、いつの間にか当社にしかできない技術が蓄積され当社の強みになっています。

どんなものでも、めっきできないものはないと。

宮川氏:材質によってはめっきできないものもありますので、さすがにそれは語弊があります(笑)。

ただ、他社ではできないけれども当社ならできるという材質もあります。例えばアルミです。アルミは金属なので電気は流れますが密着性が良くないので、めっきがしっかりつかなかったり使用中に剥がれたりしてしまうのです。しかし当社では、悪戦苦闘してきた中でアルミの上に工業用クロムめっきを単層で被覆する技術を開発しました。これも先代が「何でもやります」という精神で苦労してやってきたからこそ培われてきた当社の強みだと思います。

業種 表面処理事業、ロール製作/機械加工事業、設備メンテナンス事業

設立年月 1951年3月19日

資本金 3,000万円

従業員数 75人

代表者 代表取締役社長 宮川 容子 氏

本社所在地 東京都大田区大森西1-1-3

電話番号 03-3761-3101

公式HP https://www.ohmori-cr.co.jp/