- 2025-2-11

- 取材・インタビュー

工場紹介~強みを実現する現場管理~

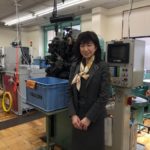

東京都大田区、雑色駅から徒歩で15分に立地する株式会社ハタダ.の本社工場を訪問しました。同社は1955年の創業以来、多様な顧客のニーズに合わせて、ゴム製品の金型設計から配合設計、製造の一貫生産を行うトータルゴムメーカーです。

第二回目の今回は、株式会社ハタダ.の工場を見学させていただき、それぞれの工程について教えていただきました。

金型設計・金型製造 コンパクトな空間にノウハウが終結

同社の生産工程

金型製造の工程について教えてください。

畑田紋奈氏:受注後のモノづくりの最初の工程が、金型課での金型設計・製造と材料の練りの工程です。ここでは基本的に試作用の金型を作成しておりまして、金型を作るのに必要な設備は一通り社内にそろっております。お客様から図面、3Dデータをいただいて、ここで金型設計をして金型を作る、作った金型を使って、この後の製造工程で実際に製品を成形します。

ゴム練り~分だし~材料カット~金具糊塗り 製品の出来を左右する仕込み作業の数々

ゴム練りの工程について教えてください。

畑田紋奈氏:金型と同時進行でゴムの練りもスタートします。配合票をもとに、原材料からならしをして、そこに色々な薬品を混ぜていきます。練り機は3台あります。カーボンを配合する材で使用するもの、色物やカーボンを入れ終わり、落ち着いた状態の材で使用するもの。この2台は最小でも5kg以上でないと練れないので、試作用に500gぐらいから練れる練り機がもう1台あります。練り終わった平たい状態(分だしと言うんですけども)のものをある程度の幅にカットして次の工程に進んでいきます。材料は、引張試験や比重の確認などの検査をしたうえで、合格となったものだけが成形工程で使用されます。

ゴム練りの工程は、汚れやすいイメージがあったのですが、とてもきれいな状態ですね。

畑田紋奈氏:はい、汚れますね。5S活動には力を入れています。異素材混入、異製品混入、あとはゴムの場合は異物混入が非常にネックになるので、できる限り掃除をしています。まあピカピカにとまではなかなかいかないんですけれど。必ず作業前に掃除をして、材を変える時にも機械をとめて掃除をしてというのは徹底をしています。

ゴム練りの工程も清掃が行き届き、きれいな状態が保たれている

材料カット工程(生ゴムの切り出し)について教えてください。

畑田紋奈氏: 製品によって材料として使用する生ゴムの大きさは全然違います。そのため、材料となる生ゴムの縦横高さ、重さを全て管理しています。チャージ量が違うとバリの出方、バリの厚みも変わってしまいます。そうすると、製品の寸法も変わってしまうので、チャージ量は本当にシビアに調整をしています。

カット機で材料の生ゴムを規定のサイズに切断

金具糊塗り工程について教えてください。

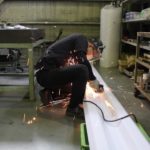

畑田紋奈氏:金具の接着面に糊がしっかりのるように、ブラストをするのですが、マスキングをしないと他のところも全部傷がついてしまいます。マスキングをしたうえで、ブラスト、糊ぬり、ゴムとの加硫接着をする、という流れになります。

成形(一次加硫)~二次加硫 温度と圧力を制御して、形状を作り、物性を出す

成形工程(一次加硫工程)について教えてください。

畑田紋奈氏:金型にゴムを入れて、型を閉じて、少しずつ圧力をかけていきます。成形前のゴムは割と硬いのですが、熱をかけると柔らかくなりますよね。それを見計らって、金型にゴムがまんべんなくまわるようにします。上下に熱板がありますが、温度はゴム材によって決まっています。

金型に生ゴムを仕込み、成形

二次加硫工程について教えてください。

畑田紋奈氏:シリコンゴムとフッ素ゴムの2種類は、必ず二次加硫をします。成形、一次加硫の時に、金型で形はもうできてはいるんですけれども、二次加硫工程はもう一度熱窯に入れて今度は圧力はかけずに、温度だけをかけて、物性を出していくという工程です。ゴムは一次加硫で縮んで二次加硫でもう一回縮むので、二次加硫をするものは、必ず二次加硫後にもう一度寸法測定や外観検査をするルールになっています。

二次加硫用の加熱炉が並んでいる

研磨・仕上げ~外観検査・寸法検査 最後の砦、全数検査で小さな傷も見逃さない

研磨の工程について教えてください。

畑田紋奈氏:研磨課では仕上げの工程の一つである研磨とゴムの切削をメインに行っています。研磨機は3台あります。砥石がついていて、少しずつゴムを削っていきます。

ゴム研磨・ゴム切削用の設備が並ぶ研磨課

仕上げの工程について教えてください。

畑田紋奈氏:はさみとニッパー、ポンチなどを製品の特徴によって使い分けて、バリをカットしていきます。一部、ディフラッシャーというショット材を当ててバリを落とす機械も使用しています。すべて一個ずつ手作業で仕上げていきます。

バリの出方が仕上げ工程にかなり影響するということですね。バリの出し方にもかなりのノウハウがあるのではないですか?

畑田紋奈氏:金型で食い切り部分をしっかり作ってないと、バリを引っ張った時に綺麗にはがれなかったり、いっぱい残ってしまったりします。材質や構造によって、どんなに食い切りがよくできても仕上げがしにくいものもあります。バリがまったく出ないようにチャージ量を合わせることはできるんですけど、そうすると結局ゴムが回らなくて、流れ傷ができてしまうなど、別の弊害がでてしまいます。樹脂のように型があいた時にバリがパッと取れればいいんですけどもゴムの場合、なかなかそうはいきません。

全数検査を行っていらっしゃいますが、それらは全て人による目視検査なんですね。

畑田紋奈氏:検査カメラでできるようなものもあるんですが、ゴムの場合は欠けや切れがあってもピタッとくっついてしまうとカメラでの検出が一切できないんです。ですので、人間の手で引っ張ったり、曲げたりして確認しないと、傷が顕在化しない場合が多々あります。社内で全数検査をしておりますので、一番人数的に多い部署になります。

検査で不合格となったものはどのように管理していますか?

畑田紋奈氏:検査でNGとなったものは全て、不良内容ごとに数量をカウントしています。通常とは違う不良が出ていたり、不良率が上がっていたりした場合は、それぞれの工程に注意喚起として、今こういう状況になってますよ、気をつけてくださいね、と連絡しています。

測定の工程について教えてください。

畑田紋奈氏:お客様の図面通りに製品ができあがっているのかの確認をしているのが測定課です。量産品等寸法が決まったものは画像測定機で測定しますが、試作品等は汎用の光学顕微鏡を用いて測定します。

汎用光学顕微鏡を使った測定の様子

業種 ゴム製品製造業(精密工業用ゴム製品製造)

設立年月 1955年4月

資本金 1,000万円

従業員数 45人

代表者 畑田芳則

本社所在地 東京都大田区南六郷2丁目38番18号

電話番号 03-5710-2818

公式HP https://www.ha-ta-da.co.jp/