- 2021-11-18

- 経営全般

開発型製造業の開発力の共有・継承のポイント

開発力の共有・継承の実状

開発力の共有・継承の実状

独自の技術で、製品を開発・販売している中小企業の中には、長年事業を続けていく中で、その技術=製品の開発力が継承されず、新しい製品を開発できなくなっている企業もあります。

創業時は創業者や技術者が持っている技術で製品を開発し、一定の事業と成しながらも、2代目、3代目と経営者や社員が代替わりするなどして、元々の技術が引き継がれない状況になっているのです。

この要因の一つは、社内で技術が共有されず属人化していることです。その社員が退職したり代替わりしてしまえば、会社に技術は残りません。また、人手が足りず図面化などの「作業」を外部に依頼しているうちに、設計部分も少しずつ依頼する形になり、結果として会社のコアとなる設計の技術が外部に移転され社内に残っていない、という例もあります。

共有・継承すべき技術と情報

共有すべき情報と共有の形態

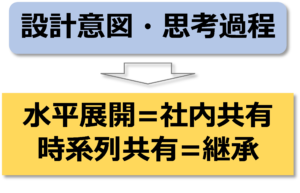

ほとんどの企業で、製造に必要な最低限の回路図や寸法などの図面やデータは残されています。しかし開発に必要なのは、その設計に込められた「設計意図」であり、「その設計に至るまでの思考過程」です。なぜその寸法にしたのか、なぜその抵抗値にしたのか、何をどのように考慮して結果としてその設計になったのかという情報で、例えば顧客からの要求や逆に言えばそのような情報が共有されていれば、他の技術者が設計を理解する助けになり、技術を維持発展させるベースになります。情報が「水平展開=社内で共有」されていると、技術者の退職や代替わりが起きても「継承=時系列での共有」を速やかに進めることができます。不具合から設計変更したなどの背景もあるでしょう。このような情報は個人の経験と知識からの「暗黙知」として属人化しやすく、共有しにくい情報です(もっとも、図面などからその意図・過程を紐解くのは技術者としてとても勉強にはなるのですが…)。

「記憶」から「記録」へ、技術の共有・継承のための3つのポイント

属人化した暗黙知を共有するためには、その情報を「形」として残すことが重要です。「記憶」による伝承・伝達ではなく、「記録」することにより、幅広い人や時間を通してより正確に、伝わるようになります。

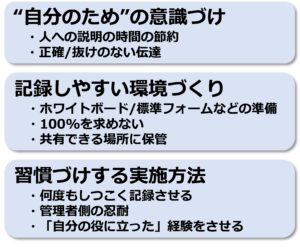

属人化した技術を、会社の財産として共有・継承していくためには、次の3つのポイントを考えれば良いでしょう。

1) 「共有は自分のため」という意識づけ

自分の設計の考え方や過程を記録し共有しておくと、誰かが質問した際に最初から説明する必要がありません。記憶に頼らず、思い出す手間を最小限にして、可能な限り正確な情報を伝えることができます。 また、実は自分が一番助かります。過去の設計で不具合が発生した時、”なぜこの設計になっているか“を正確に思い出すためにも、その時の自分の考えを記録しておくと、正確に再現できます。

何か行動をするとき、“その行動が自分のためにもなる“という意識があれば、自ら積極的にその行動を取るようになります。 「自分のため」を意識づけしておき、実感させることで、積極的に情報の記録・共有が進むことになります。

2) 記録しやすい環境づくり

技術共有・継承のためのポイント

そうは言っても、最初は「記録」の壁は高いかもしれません。まずは壁の低い所から、記録を残しやすい環境を用意することも必要です。例えば、ホワイトボードの使用や記録する文書のフォームを用意するなどです。

設計の考え方は、CADやワード・エクセルなどできれいにまとめるだけでなく、手書きやポンチ絵で詰めていくことも多いです。その手書きの“重要な”設計過程が記録されたホワイトボードや紙を、写真に撮ったり、スキャンしたりして共有できる形にします。 それに日付や“何について”を追記しておけば最小限の手間で、立派な設計情報になります。もちろん、途中の計算のエクセルなどもきれいに整理していなくても、とにかく残します。

また、記録する項目、形式、ファイル名や場所、フォームを用意・決めておくことで、記録の壁が低くなります。 もちろん、これらの情報は、他の技術者も参照できる共有場所に保管します。

完璧を求めると、手間が大変で壁が高く、結局記録しなくなってしまいます。最初は100%を求める必要はないのです。

3) 習慣づけする実施方法

重要なのは、習慣化し、継続させることです。継続するうちに「自分自身の役に立った」経験をすることになり、より積極的に記録するようになって行き、会社としての技術共有・継承ができるようになってきます。

習慣づけに重要なのは、“管理者側の忍耐”です。技術者が記録が「役立った」経験をするまで、粘り強く、あきらめず、しつこく記録を継続します。

多くの場合、管理者側が根負けしてしまって、決めたことがいつの間にか実施されず、形骸化してしまうのではないでしょうか。

このような情報共有は「ナレッジマネージメント」と言われ多くのツールが使われていますが、上手く使いこなし、効果を上げるためにもベースの考え方として、上記の3つのポイントを押さえて下さい。

設計意図・設計過程の情報を共有することで、現状の技術を維持するだけでなく、製品の開発力も向上し、事業の成長発展に繋げることができます。