- 2021-12-17

- 経営全般

「5S」してますか?

「5S」とは

5Sとは、「整理」「整頓」「清掃」「清潔」「躾」のローマ字の頭文字を取ったものであり、ものづくり現場における最も基本的な取り組みです。ネット上でも「5S」で検索すれば、様々な記事にヒットしますが、概ね定義は以下のようになります。

| 整理 | 必要なものと不要なものに区別して不要なものを処分すること。 |

| 整頓 | 必要なものを使い易い場所にきちんと置いて表示すること。 |

| 清掃 | 身の回りのものや職場をきれいに掃除して、あわせて点検すること。 |

| 清潔 | 整理・整頓・清掃を徹底して実行し、汚れのないきれいな状態を維持すること。 |

| 躾 | 職場のルールや規律を守り、習慣づけること。 |

注:筆者編集

これは、単に職場をきれいにするということではなく、5Sによってバラツキを減らし、生産性を高め、さらにバラツキがない仕事により品質の安定化を図る、そして5Sによって生み出された経営資源を他に活用し、さらに生産性を向上することを目的にしており、多くの製造業が取り組みを進めています。

私の体験談~5Sで生まれ変わった工場~

私が以前勤務していた電機メーカーでは、多くの国内外の子会社・工場を訪問する機会があったのですが、その中の一社についてご紹介します。

その会社は中国の華南地区にあり買収により日本本社の傘下に入った会社で、主にテレビを製造していました。その工場は、他の工場とは様子が明らかに異なっていました。製造ラインのわきには部品が雑然と置かれており、倉庫には完成品と部品、それ以外の物が混在していました。間接部門のオフィスも書類をはじめ多くの物が山積みで、さらに、従業員は一様に元気がなく、全体としてどんよりとした雰囲気でした。この会社で行う清掃は必要最小限の範囲にとどまり、全社を挙げた取り組みとして5Sを実施したことがありませんでした。

その後社長が交代となり、私は1年後に再びその工場を訪問する機会があったのですが、現場はまるで別の工場のようで、自分の目を疑いました。工場内はもとより、倉庫、オフィスも含めて物が減り、整然と配置されていました。

それと同時に経営数字も変化を遂げていました。社長交代後1年は赤字だったものの、2年目には黒字化を図り、以降は安定した経営を続けていました。その後も2年連続で現地を訪問しましたが、毎回工場の進化を実感しました。進化は従業員の態度にも表れました。黒字達成後に訪問した際に工場内を歩いていると、以前はうつむきがちだった従業員の方から挨拶をされ、驚きと喜びを感じました。

このような変化をどのように生み出したのか社長に質問したところ、就任して最初に5Sの最初のステップである「不要なものを処分する」ことに取り組んだそうです。そこから順次取り組みを拡大し、細かい改善活動や工程レイアウト変更なども含め、地道な活動をコツコツと積み上げられました。工場の雰囲気は見違えるほど改善され、同時に生産性・収益性も大きく向上しました。5Sの取り組みだけで経営が良化したわけではありませんが、変化の基本となったのは5Sの取り組みだと改めて感じました。

5Sは従業員の意識・行動を変える

5Sの取り組みは、従業員の仕事に対する意識向上にもつながります。例えば、取引先の方が来られて、工場を見た際に奇麗だとお褒めの言葉をいただき、そのことを従業員とも共有すれば、従業員のモチベーション向上につながり、好循環が生まれます。先に述べた訪問者への挨拶などはまさに典型的な意識向上と言えると思います。さらに、5Sを実践することで無駄な動作も減らすことが可能となり、不安全行動を減少させ、結果として労働災害が減り従業員を守ることにもなります。

ただし、こうした状況に到達するまでには、相応の時間が必要であり、一朝一夕では実現できません。5Sの取り組みは一見地味で、ややもするとその必要性や目的を見失いがちです。取り組みを継続させ会社に定着させることが最大の課題であり、成否は社長の強い意志にかかっていると言っても過言ではないでしょう。

5Sの具体例

下の写真は、「整頓」の具体的な事例です。

<工場での整頓の事例>

<間接部門の整頓の事例>

共用の工具類を壁にかけることで、何があるのか、何が使われているのかが一目でわかります。5Sの取り組みは、製造現場だけでなく間接部門のオフィス等にも活用できるところが大きなポイントです。

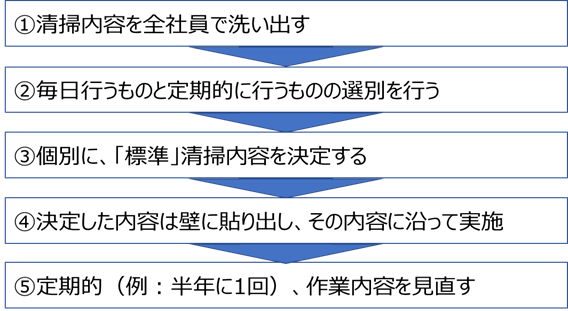

また、ある会社は、日々の生産終了後に、清掃で2時間程度要していたため以下のステップで清掃内容を見直し、1時間の時間短縮が図れました。

こうした取り組みの積み上げが、文字通り“会社全体の”ムダをなくし、生産性向上につながると言えます。

まずは実践してみましょう!

これまで述べてきた通り、5Sは継続的に行うことでよりその成果が出てきます。そして、何よりも社長の強い思いが非常に重要です。トップが目指すべき方向をしっかりと示し、それを実現するために5Sの必要性を訴える、ここがスタートです。最初は、「そんなこと意味あるの?」といった声が聞こえてくるかもしれません。そうした声は認識しつつも、ひとつひとつ実行して成果を出していきましょう。

進めるにあたってのポイントは、「いかに全従業員を巻き込むか」です。製造現場は毎日が多忙を極めていると思いますが、例えば月1回でも構いませんので「5Sの日」を定めて、パートさんも含め全員で工場内のムダと思われるものを洗い出して、その改善に向けた取り組みを継続していくべきと考えます。

例えば、まずは不要なものを捨てることから始めるとします。判断基準の最終決定は上長が行いますが、前段のアイデア出しでは、従業員を巻き込み、全員で取り組むスタイルを取った方が良いと思います。

取り組みを進めていくと、従業員の行動が変わってくると思います。例えば、ゴミが落ちていたらすぐに拾う、台車が定められた設置スペースからはみ出ていたら、すぐに直すなどです。こうした行動が出てくれば、5Sの取り組みはさらに深化するでしょう。

「5Sはわが社の強みです。」ー従業員からそんな言葉が出る会社にしませんか?