- 2023-10-3

- 取材・インタビュー

「細さ」を武器に不可能を可能にする

株式会社アルファーテックは「マイクロサイズのセンタレス加工」をキーワードに、小径精密部品の外径研削加工を行う会社である。差別化を進めて競合他社が少ない市場に参入したことで、成長につなげた事例企業として、2023年度版中小企業白書にも紹介されている。本特集では同社が有する差別化の源泉や多角化に成功した背景について、代表取締役社長の大野和実氏に話を伺っていく。第一回では、大野社長が就任直後に直面した経営危機と、その後の差別化の源泉について取り上げる。

株式会社アルファーテック 代表取締役社長 大野和実氏

創業への歩み

御社の主な事業内容について教えてください。

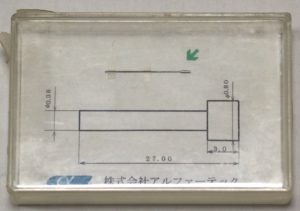

大野氏:当社は小径部品専門のセンタレス加工メーカーです。当社が得意とするセンタレス加工とは、素材(ワーク)をブレードという薄い板の上で、調整車というローラーを用いて回転させ、砥石を使って円筒形状に研削加工する技術です。特に、細い素材をさらに微細に仕上げる加工が得意で、最小加工サイズはストレートピンの場合でφ0.03mm(30μm)、段付形状の場合で先端径φ0.006mm(6μm)の実績があります。お客様の業界は自動車、半導体、医療、金型など多岐にわたり、多数の企業に当社の部品を提供しています。

創業に至る背景と沿革について教えてください。

大野氏:私のキャリアのスタートは鋼材販売会社でした。そこには小さな加工部門があり、特にドットプリンターの印字ピン(ドットピン)加工が得意でした。しかし、1987年にその会社が倒産してしまいました。当時はドットピンの加工部門だけでもなんとか続けてほしいという声があり、応援してくれる方もいたことで、加工部門の若手6名を中心に独立しました。しかし、ドットプリンターが衰退していく時期に差し掛かかると、売上量が減り単価が下がるという二重苦の状態に陥りました。その結果、初代社長は辞任に至り、1993年1月に私が代表に就任しました。会社の売上が減少しながら、債務超過にある最悪な状態からのスタートでした。

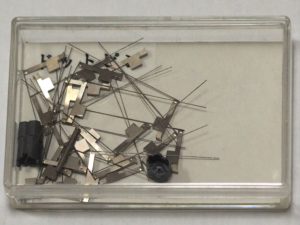

ドットプリンターに用いられた印字ピン(ドットピン)

大野社長が手を挙げて代表に就任されたのですか。

大野氏:株主から強く求められて就任しました。ドットピンの加工については当時在籍していた6名全員が精通していましたが、センタレス加工に通じているのは私だけで、生産技術の面では私がコアでした。有難いことに、私しかいないと言っていただけましたね。

展示会での革新的な出会い

赤字状態からのスタートで、最初に取り組まれたことはどのようなことでしたか。

大野氏:何とかしてドットピンの代わりになる仕事を見つけたかったです。しかし、簡単には見つかりませんでした。当時、ドットピン以外の業界のことは全く知識がありませんでした。そんな中、日本国際工作機械見本市(JIMTOF)という展示会で、当時は珍しかったNC工作機械が展示されていました。手動機を使っていた立場からすると、座標の数値を指定すれば精確に機械が動いてくれるのは革新的でしたね。その時、何時間もそこから離れなかったようで、機械メーカーの営業マンから、「大野さん小学生みたいだったね」と言われました。一定期間無償で機械を借り、実際に使ってみて気に入ったら購入するという契約で、NC工作機械を導入しました。それにより、加工の範囲が一気に広まりましたね。

その後、どのように新しい仕事の受注や成果につながったのですか。

大野氏:しばらくすると、箱型カラーテレビのメーカーからコアピンの発注依頼が入りました。スピーカーグリルには細かい小さな穴が開けられており、これを成形するための金型にはコアピンが使用されます。シンプルなショルダーパンチの形をしているコアピンですが、スピーカの穴の数と同じだけコアピンが必要になります。30,608個の穴があり、0.39mmの穴が最もクリアな音を出すとされています。その数の多さから、メーカーは金型を製作する際に、コアピンを2社に分けて発注したようです。驚いたことに、その2社からそれぞれ15,000個程度の見積もり依頼が当社に来ました。その頃、我々は存続の危機でしたからこの仕事を断るという選択肢はありませんでした。ドットピンとは異なり明らかに太く慣れないサイズでの仕事でしたが、それでも会社に泊まり込んで何とかやり切りました。最後は納期にどうしても間に合わせるために、新幹線を使って直接納品に向かいました。舞い降りたチャンスを離さずにやり遂げたことが、復活の入り口になったと思いますね。

夢からヒントを得た一発加工技術

そこから同業他社との競争に打ち勝つために生み出した、独自の技術やアイデアについて教えてください。

大野氏:当時、段付きのコアピン加工には3工程以上が必要でしたが、当社は1工程で加工できる「段付きピンの一発加工技術」を開発しました。会社に泊まり込みで、肉体と精神が極限まで追い込まれていた中、なんと夢の中でこの加工技術を思いついたのです。この一発加工技術の確立によって、納期を大幅に短縮できるようになりました。さらに、一発で加工することで材料の歩留まりが改善され、コスト抑制と効率的な加工が可能になりました。加えて、段取り回数が減ったことで荒仕上がりの段階をスキップでき、より精度の高い仕上がり状態を実現することができました。高精度なコアピンを短納期で加工できるようになり、同業他社から注目されました。その結果、当社に外注した方が内製するよりコストが安いということで、仕事を依頼してもらえるようになりました。他社が既に受注していた仕事を当社が請け負うことで、営業活動を強化することなく売上を確保できるようになり、非常に助けられましたね。

ストレートの段付きピン

業種 金属製品製造業

設立年月 1989年4月10日

資本金 10,000,000円

従業員数 43人

代表者 大野 和実

本社所在地 神奈川県横浜市緑区白山1丁目11番40号

電話番号 045-935-0650

公式HP https://www.alphatech-yokohama.co.jp/

-150x150.png)